Introducción a la producción de bloques de AAC

¿Qué son los bloques AAC?

Los bloques de concreto aireado (AAC) autoclave son un material de construcción ligero y prefabricado que se ha utilizado en la construcción durante muchos años. Inventado en la década de 1920 en Suecia, AAC es una mezcla de cemento, lima, arena de sílice, yeso y agua, con una pequeña cantidad de polvo de aluminio agregado como agente espumante. Esta mezcla se vierte en moldes, donde una reacción química entre el aluminio y los otros componentes hace que el material se expanda y forme una estructura celular con millones de poros pequeños llenos de aire. Este proceso le da a AAC sus distintas propiedades livianas y aislantes. La parte "autoclave" del nombre se refiere al proceso de curado de vapor de alta presión que sufren los bloques, lo que les da su resistencia y durabilidad final.

Ventajas del uso de bloques AAC en la construcción

Los bloques AAC ofrecen una serie de ventajas significativas sobre los materiales de construcción tradicionales como ladrillos de arcilla disparados y bloques de concreto.

Ligero: Su baja densidad hace que los bloques AAC sean fáciles de manejar y transportar, reduciendo los costos de mano de obra y haciendo que la construcción sea más rápida. Esto también reduce la carga estructural en la base de un edificio, lo que puede costar ahorros en el proyecto de construcción general.

Aislamiento térmico: La estructura porosa llena de aire de AAC proporciona aislamiento térmico. Esto ayuda a mantener una temperatura interior estable, reduciendo la necesidad de calefacción y enfriamiento, lo que conduce a un menor consumo y costos de energía.

Resistencia al fuego: Los bloques AAC no son combustibles y pueden soportar altas temperaturas, proporcionando un alto nivel de resistencia al fuego. Esto mejora la seguridad de los edificios construidos con AAC.

Aislamiento de sonido: La estructura celular también proporciona una buena absorción de sonido, lo que hace que AAC sea efectivo para el aislamiento acústico y ayude a reducir la transmisión de ruido.

Ecológico: La producción de bloques AAC utiliza menos energía que la de los ladrillos tradicionales disparados. Además, están hechos de materias primas fácilmente disponibles y no tóxicas y se pueden reciclar. La eficiencia energética de los edificios realizados con AAC también contribuye a una huella de carbono más baja.

Durabilidad y resistencia a las plagas: Los bloques AAC son resistentes a las termitas y otras plagas, así como a la pudrición y al moho, asegurando una larga vida útil para la estructura.

Demanda del mercado y potencial de crecimiento para bloques AAC

El mercado global para los bloques AAC ha estado experimentando un crecimiento constante, impulsado por varios factores. El creciente enfoque en la construcción verde y las prácticas de construcción sostenibles ha aumentado la demanda de materiales ecológicos como AAC. Además, la creciente necesidad de viviendas asequibles y eficientes en las economías en desarrollo, combinada con una creciente conciencia de los beneficios de ahorro de energía de AAC, ha alimentado aún más la expansión del mercado. La versatilidad y la facilidad de uso de los bloques AAC los hacen adecuados para una amplia gama de aplicaciones, desde edificios residenciales y comerciales hasta estructuras industriales, que contribuyen a su fuerte potencial de mercado.

Configuración de una línea de producción de bloques AAC

Materias primas: tipos y requisitos de calidad

El núcleo de la producción de bloque de AAC se encuentra en la combinación precisa de sus materias primas. La calidad y proporción de cada ingrediente afectan directamente la resistencia, la densidad y las propiedades térmicas del producto final.

Sílice: Este es el componente principal, que proporciona la mayor parte de la estructura sólida del material. Por lo general, se obtiene de arena de sílice de alta calidad, cenizas volantes (un subproducto de las centrales eléctricas de carbón) o escoria terrestre. El contenido de sílice debe ser alto, y el material debe estar finamente molido para garantizar una mezcla suave y consistente.

Cemento: El cemento Portland ordinario (OPC) o un cemento de alta calidad similar se usa como aglutinante primario. Proporciona la resistencia inicial a la mezcla antes del autoclave y contribuye a la integridad estructural final de los bloques.

Cal: La cal hidratada (hidróxido de calcio) reacciona con la sílice para formar hidratos de silicato de calcio durante el proceso de autoclave. Esta reacción es lo que le da a AAC su fuerza y estabilidad a largo plazo. La lima utilizada debe ser de alta pureza.

Yeso: Se agrega una pequeña cantidad de yeso para controlar el tiempo de ajuste de la suspensión y promover la formación de la estructura cristalina necesaria durante el curado.

Polvo de aluminio: Este es el agente de levadura o espuma clave. Cuando se mezcla con los otros componentes, reacciona con los elementos alcalinos (cemento y cal) para producir gas de hidrógeno. Este gas forma millones de pequeñas burbujas a lo largo de la lechada, creando la estructura aireada característica del bloque AAC. La finura y la calidad del polvo de aluminio son cruciales para un proceso de aireación consistente.

Proceso de fabricación: pasos detallados desde la mezcla hasta el curado

La producción de bloques AAC es un proceso continuo y altamente controlado que se puede dividir en varias etapas principales.

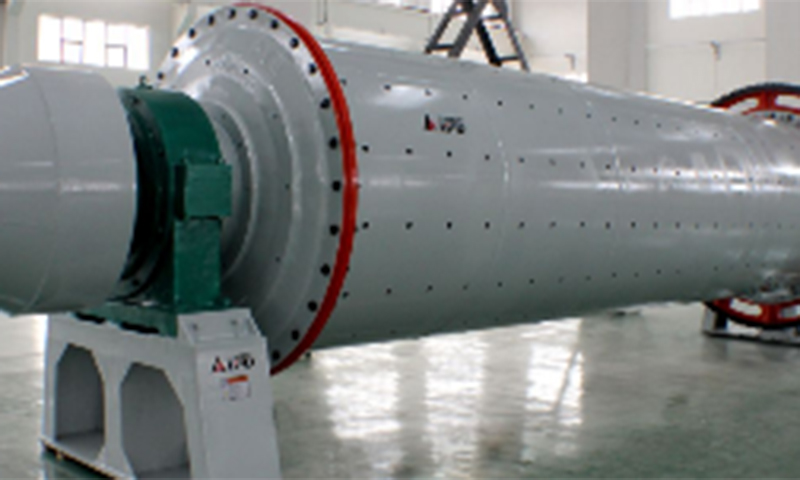

Preparación de la materia prima: Todas las materias primas sólidas, como la sílice, el cemento y la lima, se almacenan en silos. La sílice (arena o cenizas volantes) se muele en un polvo fino en un molino de bolas para aumentar su reactividad.

Mezcla de suspensión: Las materias primas preparadas se pesan y transportan con precisión a una batidora. Se agrega agua y los ingredientes se mezclan completamente para crear una suspensión homogénea. La relación precisa de cada componente está controlada por un sistema de lotes automatizado para garantizar la consistencia.

Vertido y aireación: La lechada mixta se verta en grandes moldes de acero. Luego se agrega una pequeña cantidad de polvo de aluminio, lo que inicia inmediatamente la reacción química. El gas de hidrógeno producido hace que la lechada se eleva, al igual que la masa, para llenar el molde. Este proceso, conocido como "pre-curado", generalmente lleva unas horas.

Corte: Una vez que la mezcla se ha solidificado en un "pastel" que es lo suficientemente firme como para manejar pero aún lo suficientemente suave como para cortar, se levanta cuidadosamente del molde. Usando una máquina de corte especializada, el pastel grande se corta la precisión en los tamaños de bloques deseados. Este corte se puede hacer con cables de acero o una combinación de sierras, asegurando superficies lisas y dimensiones precisas.

Autoclave (curado de vapor de alta presión): Los bloques de corte se cargan en carros y se trasladan a grandes autoclaves, que son esencialmente olla a presión industrial. Dentro del autoclave, los bloques están sujetos a vapor saturado de alta presión (típicamente a temperaturas de alrededor de 190 ° C y presiones de 12-13 bar). Este proceso de curado de alta presión acelera las reacciones químicas, dando a los bloqueos AAC su estructura cristalina final y estable y una resistencia excepcional.

Separación y empaque: Después de que se completa el proceso de autoclave, se eliminan los bloques, se separan de los carros e inspeccionan la calidad. Luego se apilan en paletas, a menudo envueltos en retroceso y se preparan para el transporte.

Equipo: descripción general de la maquinaria esencial

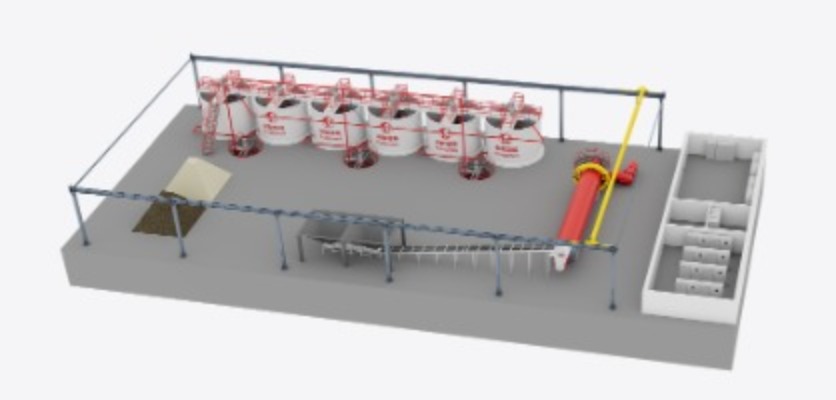

Una línea de producción moderna de bloques AAC se basa en una gama de maquinaria especializada para automatizar y optimizar cada etapa del proceso.

Sistema de mezcla y lotes: Esto incluye silos para almacenar materias primas, escamas para pesar precisos y un mezclador de gran capacidad para crear la lechada.

Máquina de corte: Una máquina para cortar el pastel AAC grande en bloques individuales con alta precisión.

Sistema de moldeo: Moldes de acero para fundir la lechada y un sistema de manejo para mover los moldes y el pastel solidificado.

Autoclave: El núcleo de la fábrica, un recipiente a presión masivo donde tiene lugar el curado de vapor de alta presión.

Equipo de manejo de materiales: Las grúas aéreas, los autos de transferencia y los carros son esenciales para mover los moldes y bloques pesados entre las diferentes etapas de la producción.

Equipo esencial para la producción de bloques AAC

Sistema de mezcla y lotes

Este sistema es el punto de partida del proceso de producción, donde la precisión es primordial. Consiste en múltiples silos para almacenar materias primas a granel como sílice, cemento y lima. . Las escalas automatizadas y un sistema transportador pesan y transportan cada componente en proporciones exactas al mezclador. Luego, el mezclador combina los materiales sólidos con agua y otros aditivos para crear una suspensión homogénea y uniforme. Los sistemas avanzados utilizan el control de la computadora para garantizar que se siga la receta correcta para cada lote, lo cual es vital para la consistencia del producto.

Máquina de corte: Precision and automation

Después del pre-curado inicial, el gran "pastel" del concreto aireado debe cortarse en tamaños de bloques comercializables. La máquina de corte es responsable de este paso crítico. Las máquinas de corte modernas usan un sistema de cables de acero oscilantes o sierras especializadas para cortar el pastel con alta precisión. Se pueden programar para cortar bloques de varias dimensiones, incluidas diferentes longitudes, anchos y espesores, simultáneamente. La automatización en esta etapa minimiza los desechos y garantiza que cada bloque cumpla con las especificaciones de tamaño exacto, lo cual es esencial para la eficiencia de la construcción y la reducción de la mano de obra en el sitio.

Máquina de moldeo: diferentes tipos y capacidades

Los moldes son donde se producen la aireación y la configuración iniciales de la mezcla AAC. Típicamente son marcos de acero rectangulares grandes. El papel de la máquina de moldeo es llenar estos moldes con la suspensión recién mezclada. Dependiendo de la capacidad de la fábrica, estos pueden ser sistemas manuales o totalmente automatizados que vierten y transfieren de manera eficiente los mohos al área previa al curado. Los moldes están diseñados para un desmoldeo rápido una vez que el pastel ha alcanzado la consistencia adecuada para cortar.

Autoclave: importancia y especificaciones

El autoclave es posiblemente la importante pieza de equipo en todo el proceso. . Es un vaso de presión cilíndrica masivo donde tiene lugar el curado y el fortalecimiento final de los bloques AAC. Los bloques están sujetos a vapor saturado de alta presión a temperaturas de alrededor de 190 ° C. Este entorno desencadena una reacción química final, convirtiendo los ingredientes crudos en un material estable y duradero con su baja densidad característica y alta resistencia. Las especificaciones de autoclave, como el tamaño y la presión de funcionamiento, determinan el volumen de producción de la fábrica y la calidad del producto final.

Grúas y equipos de manejo de materiales

Dado el peso de los moldes y el gran volumen de bloques que se procesan, un sistema robusto de manejo de materiales es crucial para una operación eficiente. Esto generalmente incluye:

Grúas superiores para levantar y mover los moldes grandes.

Transfiera los automóviles para transportar carros cargados con bloques desde el área de corte a los autoclaves.

Las carretillas elevadoras o los apiladores automatizados para mover los bloques terminados y paletizados a las áreas de almacenamiento o envío.

Caldera: vapor para curarse

Una caldera de alta capacidad es un componente esencial del sistema de autoclave. Es responsable de generar el vapor de alta presión requerido para el proceso de curado. La eficiencia de la caldera afecta directamente el consumo de energía y los costos operativos de la fábrica. El aislamiento adecuado y un sistema de caldera bien mantenido son clave para optimizar esta parte intensiva en energía de la línea de producción.

Línea de producción de bloques AAC: guía paso a paso

La fabricación de bloques AAC es un proceso fascinante que combina química, ingeniería y automatización. Una línea de producción moderna orquesta estos elementos en un flujo sin costuras, desde la materia prima hasta el producto terminado.

Preparación de materia prima

Mezcla y vertiendo

Previo al cuanto

Corte

Autoclave

Separación y embalaje

Análisis de costos de la producción de bloques de AAC

Inversión inicial: tierra, maquinaria y construcción

La inversión inicial para establecer un Fábrica de línea de producción de bloques de AAC es sustancial e incluye varios componentes clave:

Adquisición de tierras: El tamaño del terreno requerido depende de la capacidad de producción planificada de la fábrica. Una mayor capacidad requerirá más espacio para el almacenamiento de materias primas, las instalaciones de producción, el almacenamiento de productos terminados y los edificios administrativos.

Construcción de fábrica: Esto incluye el costo de construir el principal cobertizo de fábrica, almacenes para materias primas y productos terminados, una sala de calderas, una subestación de energía y un bloque administrativo.

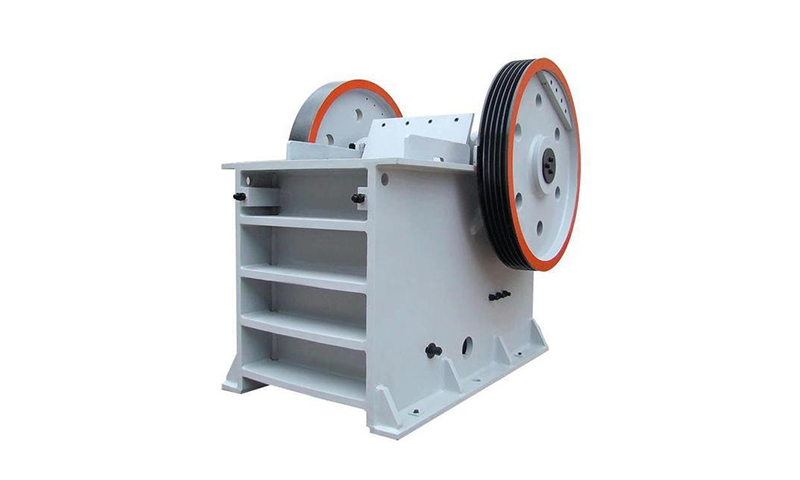

Maquinaria y equipo: Esta es la parte significativa de la inversión inicial. El costo varía ampliamente en función de la capacidad de producción deseada y el nivel de automatización. Una línea totalmente automatizada y de alta capacidad será considerablemente más costosa que una línea semiautomatizada y de menor capacidad. El costo incluye todos los equipos esenciales, como el sistema de lotes, el molino de bolas, el mezclador, los moldes, la máquina de corte, los autoclaves, las calderas y los sistemas de manejo de materiales.

Instalación y puesta en marcha: El costo de instalar toda la maquinaria y encargar a la planta para garantizar que funcione de manera correcta y eficiente. Esto también puede incluir capacitación para el personal operativo.

Fondo de contingencia: Es aconsejable reservar una parte del presupuesto (típicamente 10-15%) para costos imprevistos.

Costos operativos: materias primas, mano de obra, energía y mantenimiento

Una vez que la fábrica está en funcionamiento, se debe administrar un conjunto separado de costos recurrentes para la rentabilidad:

Materias primas: Este es un gran gasto continuo. El costo de las materias primas (Sílica (arena o cenizas volantes), cemento, lima, yeso y polvo de aluminio) está sujeto a fluctuaciones del mercado. Asegurar a los proveedores confiables y rentables es vital.

Mano de obra: El costo de contratar y retener una fuerza laboral calificada, incluidos ingenieros, operadores de máquinas, técnicos y personal administrativo. Una línea de producción más automatizada puede requerir menos trabajadores, pero personal técnico más altamente calificado.

Energía: La producción de AAC es un proceso intensivo en energía. Los principales costos de energía provienen de la electricidad requerida para ejecutar las diversas máquinas (molinos, cortadores, transportadores) y el combustible (carbón, gas natural o petróleo) necesarios para que la caldera produzca vapor para los autoclaves.

Mantenimiento: El mantenimiento regular de toda la maquinaria es esencial para evitar descomposiciones y garantizar la eficiencia a largo plazo. Esto incluye tanto el servicio de rutina como el costo de reemplazar las piezas desgastadas.

Utilidades y gastos generales: Otros costos operativos incluyen agua, impuestos, seguros y gastos administrativos.

ROI y rentabilidad: factores que afectan la rentabilidad

El retorno de la inversión (ROI) y la rentabilidad general de una línea de producción de bloque de AAC están influenciados por una serie de factores:

Eficiencia de producción: Maximizar la salida mientras minimiza los residuos es clave. Una línea de producción bien diseñada con un alto nivel de automatización y equipos confiables tendrá una mayor eficiencia de producción.

Precio de mercado: El precio de venta de los bloques AAC está determinado por la demanda regional del mercado, la competencia y el costo de los materiales de construcción alternativos.

Costos de materia prima: La gestión eficiente de la cadena de suministro y la capacidad de obtener materiales a un precio competitivo pueden afectar significativamente el resultado final.

Gestión de la energía: La implementación de tecnologías y prácticas de ahorro de energía puede ayudar a reducir uno de los mayores gastos operativos.

Calidad del producto: Producir bloques de alta calidad que cumplan constantemente los estándares de la industria pueden obtener un mejor precio y generar una sólida reputación de marca.

Consideraciones clave para elegir una línea de producción de bloques AAC

Capacidad: Coincidir la producción con la demanda del mercado

Nivel de automatización: Costo y eficiencia de equilibrio

Tecnología: Últimos avances en la producción de bloques de AAC

Reputación del proveedor: Elegir fabricantes de equipos confiables

Control de calidad en la fabricación de bloques de AAC

| Etapa de control de calidad | Pruebas / puntos clave | Propósito / Enfoque | Problemas y prevención comunes |

|---|---|---|---|

| Inspección de materia prima | Finura de arena de sílice, pureza de lima, calidad del cemento | Asegúrese de que las materias primas cumplan con las especificaciones | Los materiales de calidad inferior pueden causar resistencia o densidad desiguales, lo que afecta la calidad final del producto |

| Precisión dimensional | Medir longitud, ancho, altura (± 1.5 mm) | Asegure un ajuste adecuado en la construcción y reduzca el uso de morteros | Máquinas de corte mal calibradas o expansión desigual de "pastel verde" |

| Resistencia a la compresión | Prueba de capacidad de carga en una máquina de compresión | Asegurar la seguridad para las paredes de carga o no cargadores de carga | Relaciones incorrectas de materias primas o condiciones de autoclave inestables |

| Densidad seca | Típicamente 400–800 kg/m³ | Evaluar las propiedades livianas y de aislamiento | Relaciones de mezcla inconsistentes o temperatura/presión de autoclave desigual |

| Conductividad térmica | Medir la resistencia a la transferencia de calor | Evaluar el rendimiento del aislamiento | Inconsistencias materiales o autoclave inadecuado |

| Contracción por secado | Medir la contracción después de secar | Evite el agrietamiento de la pared | Mezcla, corte o curado inadecuado |

| Absorción de agua | Medir la captación de agua | Garantizar el rendimiento y la durabilidad | La alta absorción reduce la durabilidad a largo plazo |

| Prueba de productos terminados | Prueba de muestra de todas las propiedades clave por lote | Registrar datos y analizar tendencias | La descuido de las pruebas puede retrasar la detección de defectos |

Conclusión

La industria del bloque AAC está en un camino de innovación continua, impulsada por el impulso global por la sostenibilidad, la mayor demanda de viviendas asequibles y avances tecnológicos rápidos. Estas tendencias están remodelando cómo se producen y usan los bloques AAC, prometiendo un futuro más eficiente y ecológico para el sector de la construcción.

Avances tecnológicos: automatización e IA

Automatización avanzada y robótica: Si bien la automatización ya es una característica clave de las plantas AAC modernas, la próxima generación verá robótica más sofisticada. Los robots realizarán una gama más amplia de tareas, desde el manejo y apilamiento de materiales precisos hasta el envasado complejo y la inspección de calidad. Esto reduce el error humano, aumenta la velocidad de producción y mejora la seguridad.

Control de calidad impulsado por IA: La IA y el aprendizaje automático revolucionarán el control de calidad. . Los sistemas de IA con cámaras y sensores de alta resolución podrán detectar instantáneamente incluso los más mínimos defectos en los bloques a medida que avanzan por la línea de producción. Esto permite ajustes en tiempo real al proceso, asegurando una calidad constante y minimizando los desechos.

Mantenimiento predictivo: En lugar de seguir un programa de mantenimiento fijo, la IA y el análisis de datos habilitarán el mantenimiento predictivo. Los sensores en el equipo monitorearán el rendimiento y predecirán cuándo es probable que un componente falle, lo que permite un mantenimiento proactivo antes de que ocurra un desglose costoso.

Prácticas sostenibles: innovaciones en la producción ecológica

Material de desecho como materia prima: La investigación está en curso para aumentar el uso de materiales reciclados y subproductos industriales. El uso de cenizas volantes ya es común, pero las innovaciones futuras pueden incluir la incorporación de otras corrientes de desechos como vidrio triturado o ciertos tipos de plástico para crear materiales híbridos que sean ecológicos y de alto rendimiento.

Un menor consumo de energía: Las plantas futuras se centrarán en optimizar el uso de energía, especialmente en el proceso de autoclave con intensidad de energía. Las innovaciones en tecnología de calderas y sistemas de recuperación de calor residual serán críticas para reducir la demanda general de energía de una fábrica.

Producción neutral de carbono: El objetivo final para la industria es lograr la producción de carbono neutral. Esto podría implicar el uso de fuentes de energía renovables para alimentar la planta, secuestrar las emisiones de carbono y desarrollar nuevas recetas que usen aglutinantes de carbono inferior.