Como dispositivo de medición específicamente para materiales en polvo, la característica especial de escala de polvo es la fusión de los atributos duales del "contenedor" y la "medición". Las herramientas de medición tradicionales a menudo separan las funciones de retención y pesaje, mientras que la escala de polvo integra las dos en una. No solo puede sostener el polvo como un recipiente, sino también completar el peso simultáneamente durante el vertido del material y el posterior proceso de mezcla. Esta inmediatez y diseño integrado lo distingue de escalas, equilibrios o tanques de almacenamiento de plataformas ordinarias. Desde un punto de vista estructural, el área central de la escala de polvo es un espacio de almacenamiento temporal para materiales y un portador de detección para sensores de medición. Cuando se vierte el polvo, no hay necesidad de transferirlo a otras herramientas de medición, y el cuerpo de escala puede capturar los cambios de peso del material en tiempo real a través del sensor incorporado. Este diseño simplifica el proceso de operación, reduce los problemas de residuos y el vuelo que pueden ocurrir durante el proceso de transferencia de materiales y, por lo tanto, mejora la precisión de la medición. En vista de las características del polvo que es fácil de aglomerar y tiene grandes diferencias en la fluidez, el contenedor generalmente está equipado con un dispositivo de agitación para mantener la continuidad de la medición durante el proceso de mezcla.

Lógica de pesaje automático

La función de pesaje automática de la escala de polvo no es una lectura de peso simple, sino un sistema de respuesta dinámica basado en las características del material. Su lógica de trabajo comienza desde el momento en que se vierte el material. Cuando el polvo contacta con el recipiente de escala, el sensor iniciará inmediatamente el monitoreo de peso y realizará ajustes en tiempo real de acuerdo con el umbral preestablecido. En el proceso de mezcla, la implementación de la función de pesaje automático es más desafiante técnicamente. El funcionamiento del dispositivo de mezcla generará vibración, que puede interferir con la sensibilidad del sensor. La escala de polvo utiliza una estructura especial de absorción de choque y un algoritmo de filtrado de señal para minimizar el impacto de la vibración mecánica en la detección de peso. Durante el proceso de mezcla, el sensor recopila continuamente datos de peso y elimina la señal de interferencia generada por vibración a través de algoritmos de software para garantizar la estabilidad de los resultados de pesaje. Esta capacidad de mantener la precisión de la medición en condiciones dinámicas es la ventaja central de su lógica de pesaje automático y una característica clave que lo distingue del equipo de medición estática.

Consideraciones de diseño

El diseño de la escala de polvo necesita equilibrar los tres elementos principales de funcionalidad, seguridad y adaptabilidad. En términos de funcionalidad, es necesario garantizar que el rango de pesaje y la precisión cumplan con los requisitos del escenario de aplicación. Al diseñar, es necesario seleccionar el tipo de sensor apropiado y los parámetros de rango de acuerdo con las características del material de la industria objetivo. El diseño de seguridad está dirigido principalmente a las propiedades físicas y químicas de los polvos. Para los polvos corrosivos, la pared interna del contenedor debe estar hecha de materiales resistentes al ácido y resistentes al álcali; Para polvos inflamables y explosivos, debe tener funciones antiestáticas y a prueba de explosiones. El rendimiento de sellado también es un enfoque de diseño. Un buen sellado puede evitar que las fugas de polvo causen contaminación ambiental o riesgos para la salud de los operadores, al tiempo que evita la influencia de la humedad externa y el polvo en la pureza y la precisión de la medición. El diseño adaptativo se refleja en la compatibilidad con diferente fluidez en polvo. Los polvos con fluidez fuerte son propensos a "salpicarse", y los polvos con poca fluidez son propensos a la aglomeración en el contenedor. Por lo tanto, el ángulo de inclinación del recipiente de escala, la suavidad de la pared interna, la velocidad del dispositivo de agitación, la forma de las paletas, etc., deben personalizarse de acuerdo con las características de flujo de los materiales típicos para garantizar la suavidad del proceso de pesaje.

El mecanismo sinérgico de mezcla y pesaje de escamas de polvo

El objetivo principal de la mezcla es eliminar la aglomeración de polvo y hacer que la composición del material sea uniforme. Este proceso debe llevarse a cabo simultáneamente con el pesaje, de lo contrario causará la interrupción de la medición y afectará la eficiencia de producción. Para lograr la sinergia, el equipo debe resolver dos problemas clave: no interferencia entre el movimiento mecánico y las señales de medición, y la compensación de medición para los cambios en el estado del material durante la mezcla. En términos de estructura mecánica, el dispositivo de agitación y el contenedor de escala están conectados de manera flexible, y la posición de instalación del motor de agitación evita el área sensible del sensor para reducir la transmisión de vibraciones. La frecuencia de muestreo del sensor es mucho más alta que la frecuencia de vibración del dispositivo de agitación. A través de la recopilación rápida de datos y el procesamiento de promedio, se filtra la interferencia de vibración periódica. A nivel de software, el sistema establecerá una línea de base basada en los datos de peso antes y después de que se inicie la agitación. Cuando una pequeña cantidad de material se adhiere a la cuchilla de agitación durante el proceso de agitación, el algoritmo compensará automáticamente esta parte del "peso oculto" para garantizar la precisión del resultado de la medición final.

-

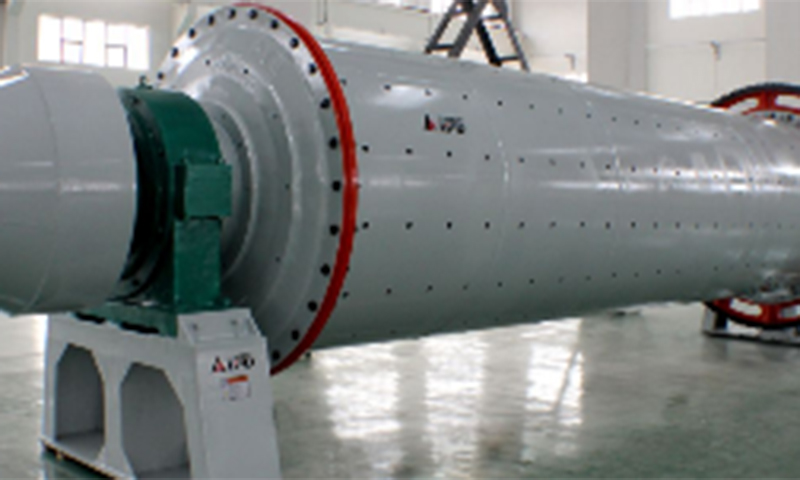

Propósito: El molino de bolas es el equipo principal para moler y mezclar mat...

-

Propósito: El molino de bolas es el equipo principal para moler y mezclar mat...

-

Función: Use para la lechada de almacenamiento tras molino de bolas o una sus...