Aplicación de tecnología de soldadura inteligente en la fabricación de equipos de AAC

El proceso de soldadura en el tradicional Máquina AAC La fabricación enfrenta muchos desafíos, como baja eficiencia, gran deformación y calidad inestable. Con la introducción de la tecnología de soldadura inteligente, estos problemas están siendo superados uno por uno. El sistema de soldadura de seguimiento de visión láser utilizado en la fabricación de la máquina AAC moderna nos permite capturar la posición de soldadura en tiempo real a través de sensores CCD de alta precisión y lograr soldadura automática con precisión a nivel de milímetro con robots de seis ejes. Esta tecnología aumenta la eficiencia de soldadura en más del 40%, al tiempo que aumenta la tasa de calificación de soldadura al 99.8%.

En términos de soldadura de piezas estructurales de máquina AAC a gran escala, el sistema de soldadura de colaboración múltiple inteligente multicina muestra ventajas significativas. Múltiples robots de soldadura funcionan juntos a través del sistema de control central para sincronizar la soldadura de componentes clave, como grandes marcos de moho y autoclaves. Vale la pena mencionar que se utiliza la aplicación del nuevo proceso de soldadura de pulso MIG. Al controlar con precisión la forma de onda actual, el rango de la zona afectada por el calor se reduce de manera efectiva, y la deformación de soldadura se controla dentro de 1/3 del proceso tradicional, mejorando en gran medida la precisión del ensamblaje del equipo.

La introducción del sistema de monitoreo de calidad de soldadura inteligente proporciona garantías confiables para la fabricación de máquinas AAC. El sistema de identificación de defectos de soldadura basado en el aprendizaje profundo puede detectar defectos comunes, como los poros y las inclusiones de escoria en tiempo real, y la precisión de detección alcanza el nivel de 0.1 mm. La función de almacenamiento y análisis de la nube de parámetros de soldadura proporciona soporte de datos para la optimización de procesos y la trazabilidad de calidad, lo que lleva la calidad de fabricación de la máquina AAC a un nuevo nivel.

Mejora del rendimiento del equipo traído por el procesamiento de alta precisión

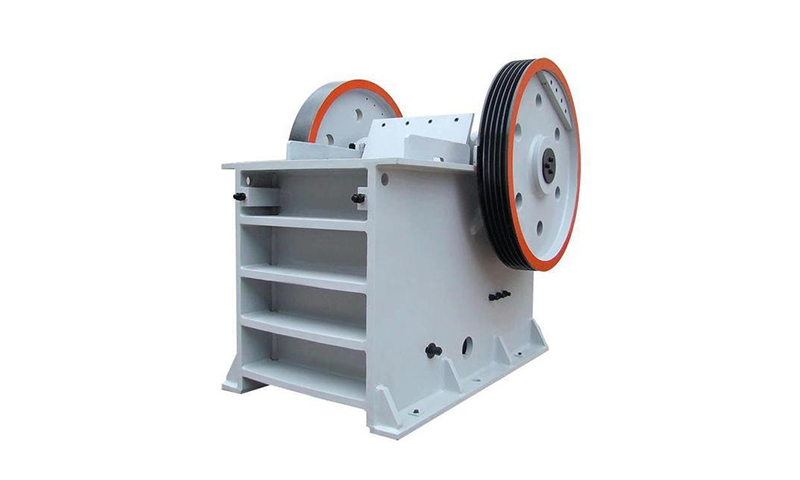

La precisión de trabajo de AAC Machine afecta directamente la calidad de los productos de concreto aireado, y la aplicación de la tecnología de procesamiento de alta precisión está rompiendo constantemente los estándares de la industria. En el campo del procesamiento de moho, la introducción de centros de mecanizado de enlace de cinco ejes ha permitido que la cavidad del moho alcance 0.02 mm/m y la verticalidad de la placa lateral se controle dentro de 0.05 mm. Esta precisión del procesamiento asegura que la desviación de la dimensión de los bloques de concreto aireados producidos no exceda de ± 1 mm, lo que es mucho mejor que los requisitos estándar nacionales.

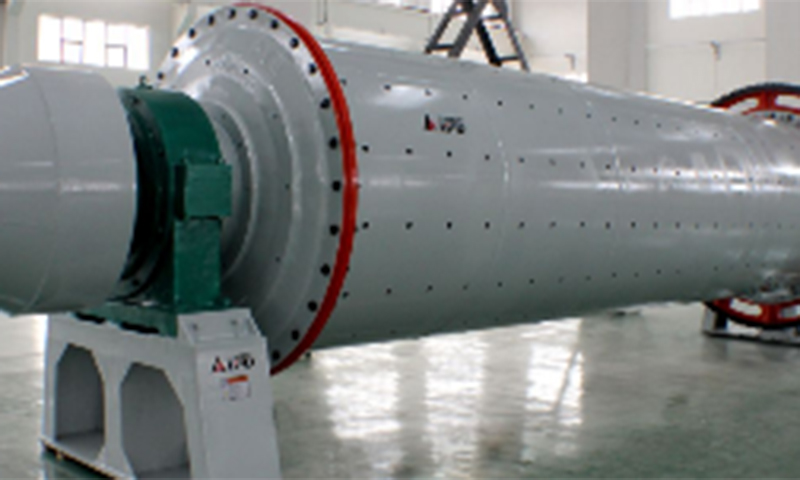

El mecanizado de precisión de piezas móviles clave es la garantía de la confiabilidad de la máquina AAC. Los rieles de guía y los asientos de rodamiento procesados con tecnología de molienda de nanoescala se combinan con la detección del interferómetro láser para que la rectitud de ejecución del equipo alcance 0.01 mm/m. La caja de engranajes adopta un proceso de moldeo y molienda, el error de la forma del diente se controla dentro de los 3 μm, la eficiencia de la transmisión aumenta en un 15%y el ruido se reduce en 8 decibelios. Estos avances extienden significativamente la vida útil de la máquina AAC, con un tiempo de ejecución promedio sin fallas superior a 8000 horas.

El avance en la tecnología de procesamiento de material compuesto trae nuevas posibilidades a la máquina AAC*. Las herramientas de aleación de cerámica combinadas con tecnología de micro lubricación aumentan la eficiencia de corte de los materiales difíciles de procesar, como el hierro fundido de alto cromo en un 50%. La tecnología de impresión 3D ha comenzado a aplicarse a la fabricación directa de piezas de forma compleja, como el diseño optimizado de cuchillas de agitación, cuyo rendimiento de fluido es 30% más alto que el de los procesos tradicionales y tiene un aumento de 2 veces en la resistencia al desgaste.

El impacto de la innovación del proceso en el rendimiento de la línea de producción de AAC

La aplicación integrada de soldadura inteligente y tecnología de procesamiento de alta precisión ha permitido los indicadores de rendimiento de las máquinas AAC modernas para lograr un salto cualitativo. En términos de precisión de corte, un sistema de corte de alambre de acero con calibración láser puede lograr una precisión de corte de ± 0.5 mm, y la velocidad de desecho se reducirá a inferior al 0.3%. Durante el proceso de vapor y elevación, el sistema de sellado de la puerta de la tetera procesada con precisión reduce la fuga de vapor en un 70% y el consumo de energía en un 15%.

El aumento significativo en la automatización es otro cambio significativo. Está equipado con una plataforma de fundición con un sistema de servo de alta precisión, con una precisión de posicionamiento de ± 0.1 mm, y está equipado con un sistema de reconocimiento de visión artificial para lograr telas completamente automáticas. El sistema de logística inteligente rastrea cada producto moldeado a través de la tecnología RFID, optimiza el vapor y la programación, y aumenta la capacidad de producción de la línea de producción en un 25%. Los datos de un conocido fabricante de máquinas AAC muestran que el equipo que usa nuevos procesos tiene un aumento del 40% en la eficiencia de producción general que el equipo tradicional, y una disminución del 18% en el consumo de energía por unidad de producto.

También se han realizado avances en confiabilidad del equipo. A través del diseño estructural optimizado por el análisis de elementos finitos y combinado con los componentes clave del mecanizado de precisión, la amplitud de vibración del equipo se reduce en un 60% y la operación es más estable. Al monitorear los parámetros clave, el sistema de mantenimiento predictivo inteligente puede advertir sobre fallas potenciales con 72 horas de anticipación, reduciendo en gran medida el tiempo de inactividad no planificado.

Tendencias de desarrollo futuras y perspectivas tecnológicas

La tecnología de fabricación de máquinas AAC sigue evolucionando. La aplicación en profundidad de la tecnología gemela digital realizará la simulación virtual y la optimización de todo el ciclo de vida del dispositivo. Al establecer un gemelo digital de AAC Machine, los fabricantes pueden probar varios parámetros de proceso en un entorno virtual, acortando significativamente el ciclo de I + D de los nuevos productos. Una práctica empresarial líder muestra que el uso de la tecnología gemela digital puede acortar el tiempo de desarrollo de los nuevos productos en un 40% y reducir el costo de producción de prueba en un 50%.

La tecnología de inteligencia artificial tiene amplias perspectivas de aplicaciones en la optimización de procesos. Un sistema de toma de decisiones de proceso inteligente basado en Big Data puede aprender y optimizar independientemente los parámetros de soldadura y las rutas de procesamiento, y mejorar continuamente la calidad de fabricación de la máquina AAC. Al analizar los datos de operación del equipo, los algoritmos de mantenimiento predictivo pueden predecir con precisión la vida útil de los componentes y lograr un mantenimiento preciso.

La combinación de nuevos materiales y nuevos procesos abrirá nuevas posibilidades. Se espera que la aplicación de materiales compuestos reforzados con grafeno aumente la resistencia al desgaste de los componentes clave del equipo en más de 3 veces. Los nuevos procesos de soldadura, como la soldadura de transición de metal frío (CMT), reducirán aún más el impacto del calor de soldadura y mejorarán la estabilidad estructural de la máquina AAC*. La tecnología de mecanizado de ultra precisión se mueve hacia la nanoescala, estableciendo las bases para la fabricación de la próxima generación de máquinas AAC de precisión ultra alta.

La innovación de la soldadura inteligente y la tecnología de procesamiento de alta precisión están remodelando los estándares de fabricación y los niveles de rendimiento de la máquina AAC. Estos avances tecnológicos no solo mejoran la precisión y confiabilidad del equipo en sí, sino que también proporcionan garantía de hardware para el salto en la calidad de los productos de concreto aireado. Con el avance continuo en la tecnología, AAC Machine seguramente inyectará un impulso más fuerte en el desarrollo de la industrialización de la construcción y promoverá toda la industria para avanzar hacia direcciones más eficientes, más precisas y más inteligentes.