La industria de la construcción está adoptando cada vez más la automatización avanzada para mejorar la productividad y reducir los costos operativos. Entre estas innovaciones, la línea de producción de bloques AAC se ha convertido en una solución crucial para los fabricantes que buscan producir materiales de construcción livianos, duraderos y energéticamente eficientes.

Comprender la línea de producción de bloques AAC

Una línea de producción de bloques de AAC implica una serie de procesos interconectados, que incluyen la preparación, mezcla, moldeado, curado, corte y envasado de materia prima. Cada etapa requiere precisión, ejecución oportuna y un seguimiento cuidadoso para garantizar que los bloques finales cumplan con los estándares de la industria. Eficiencia en un Fábrica de línea de producción de bloques AAC depende de una buena coordinación entre estas etapas y del buen funcionamiento de la maquinaria.

Componentees clave de una línea de producción de bloques AAC

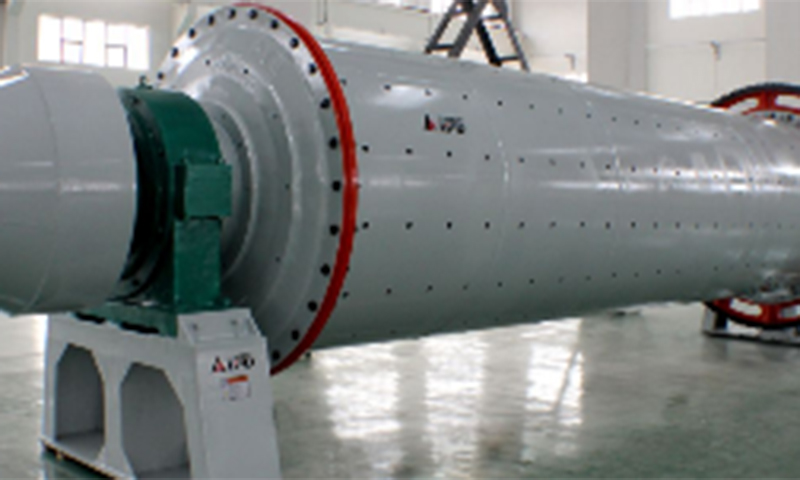

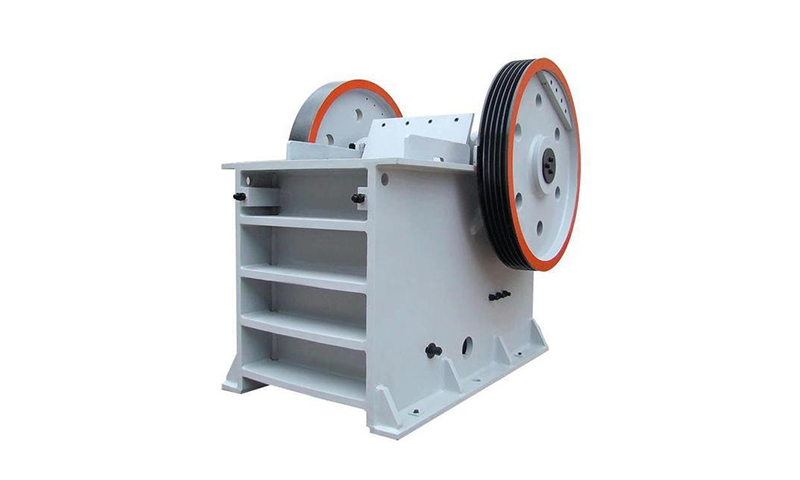

Unidad de preparación de materia prima – Responsable de triturar, moler y dosificar materias primas como cemento, cal, arena y polvo de aluminio.

Sistema de mezcla – Garantiza una mezcla homogénea de todos los ingredientes, fundamental para la consistencia del bloque y la integridad estructural.

Máquina de moldeo – Transfiere la papilla a moldes manteniendo las dimensiones y densidad correctas.

Curado en autoclave – Utiliza curado con vapor a alta presión para acelerar el desarrollo de resistencia y mejorar la durabilidad.

Máquina cortadora – El corte de precisión garantiza tamaños de bloques uniformes y un desperdicio mínimo.

Unidad de embalaje – Prepara los bloques para su transporte y almacenamiento minimizando las roturas.

Flujo de trabajo típico en una línea de producción de bloques AAC

| etapa | Propósito | Consideraciones clave |

|---|---|---|

| Preparación de Materia Prima | Garantiza un aporte de calidad | Tamaño de partícula, contenido de humedad. |

| Mezclando | Logra una pulpa homogénea | Mezclando time, speed, ingredient ratio |

| moldeado | Forma bloques a medida | Alineación del molde, consistencia del relleno |

| Curado | Desarrolla fuerza | Temperatura, presión, duración. |

| corte | Produce bloques uniformes | Afilado de la hoja, velocidad de corte. |

| Embalaje | Prepara bloques para el envío. | Método de manipulación, patrón de apilamiento. |

Optimización del flujo de trabajo para una máxima eficiencia

La eficiencia en una línea de producción de bloques AAC está determinada en gran medida por la optimización del flujo de trabajo. Un diseño de producción bien diseñado minimiza el tiempo de manipulación de materiales, reduce los cuellos de botella y garantiza un flujo continuo de operaciones.

Diseño optimizado – Disponer la maquinaria para seguir la secuencia natural de las etapas de producción. Evite el transporte innecesario de materiales entre etapas.

Manejo automatizado de materiales – Los transportadores y los sistemas de transporte automatizados reducen la mano de obra y garantizan tasas de alimentación constantes.

Monitoreo en tiempo real – La instalación de sensores y sistemas de monitoreo en cada etapa ayuda a detectar anomalías rápidamente, reduciendo el tiempo de inactividad.

Líneas de producción equilibradas – Asigne recursos de manera uniforme entre las etapas para evitar cuellos de botella que puedan ralentizar todo el proceso de producción.

Consejos para la optimización de la línea de producción

| Enfoque de optimización | Elementos de acción | Beneficio esperado |

|---|---|---|

| Diseño de maquetación | Disposición secuencial de la máquina. | Tiempo de manipulación reducido |

| Manejo de materiales | Transportadores automatizados | Consistencia de alimentación mejorada |

| Monitoreo | Integración de sensores | Detección temprana de problemas |

| Asignación de recursos | Personal y maquinaria equilibrados | Cuellos de botella minimizados |

Selección de equipos en las fábricas de líneas de producción de bloques AAC

Elegir la maquinaria adecuada es fundamental para lograr la eficiencia. Los equipos de alta calidad no solo mejoran la velocidad de producción sino que también reducen el consumo de energía y la frecuencia de mantenimiento. Al evaluar el equipo para su fábrica de línea de producción de bloques AAC, considere los siguientes factores:

Capacidad – Hacer coincidir la capacidad de la máquina con los objetivos de producción para evitar la sobrecarga o la subutilización.

Precisión – Las máquinas deben mantener la precisión dimensional para reducir el desperdicio y el retrabajo.

Eficiencia Energética – Los equipos modernos con menor consumo de energía reducen los costos operativos.

Durabilidad – Las máquinas robustas reducen el tiempo de inactividad y la frecuencia de mantenimiento.

Criterios de selección de equipos

| Equipo | Característica clave | Beneficio |

|---|---|---|

| mezclador | Mezcla homogénea | Calidad de bloque consistente |

| Máquina de moldeo | Alta precisión | Reducción del desperdicio de material |

| autoclave | Sistema de vapor energéticamente eficiente | Curado más rápido con menor coste energético |

| Máquina cortadora | Hoja ajustable | Tamaños de bloque uniformes, mínima reelaboración |

| Unidad de embalaje | Apilamiento automatizado | Reducción de costes laborales y rotura de bloques. |

Estrategias de gestión de energía

La gestión de la energía desempeña un papel fundamental en la eficiencia de una línea de producción de bloques de AAC. Las operaciones que consumen mucha energía, como la esterilización en autoclave, la mezcla y el corte, pueden afectar significativamente los costos operativos si no se gestionan adecuadamente.

Uso optimizado de Steam – Un aislamiento adecuado de los autoclaves y una presión de vapor controlada reducen la pérdida de calor y el consumo de energía.

Motores eficientes – Los motores de alta eficiencia en mezcladores, transportadores y máquinas cortadoras ahorran electricidad con el tiempo.

Programación de producción – Alinear las operaciones de alto consumo energético con las horas de menor consumo eléctrico puede reducir los costos.

Sistemas de Recuperación de Energía – La implementación de la recuperación de calor de los sistemas compresores o de escape de vapor puede recuperar energía para otras etapas.

Medidas de optimización energética

| etapa | Uso de energía | Técnica de optimización |

|---|---|---|

| autoclave | Alto | Aislamiento, control preciso de la presión. |

| Mezclando | Medio | Alto-efficiency motors, controlled speed |

| corte | Medio | Afilado de cuchillas, optimización de velocidad. |

| Manejo de materiales | Bajo | Transportadores automatizados, minimal idle time |

Prácticas de mantenimiento para reducir el tiempo de inactividad

El mantenimiento regular es fundamental para mantener una alta eficiencia en su fábrica de línea de producción de bloques AAC. Las estrategias de mantenimiento predictivo y preventivo pueden prevenir fallas inesperadas y extender la vida útil de la maquinaria.

Inspecciones programadas – Controlar periódicamente el desgaste de mezcladores, moldes, autoclaves y máquinas cortadoras.

Gestión de la lubricación – La lubricación adecuada de las piezas móviles reduce la fricción y previene fallas prematuras.

Calibración – Asegúrese de que los dispositivos de medición y los moldes estén correctamente calibrados para mantener la calidad del bloque.

Inventario de repuestos – Mantener un inventario de repuestos críticos para reducir el tiempo de inactividad en caso de falla de un componente.

Lista de verificación de mantenimiento

| Component | Tarea de mantenimiento | Frecuencia |

|---|---|---|

| mezclador | Comprobar cuchillas, limpiar residuos. | Semanal |

| Máquina de moldeo | Inspeccionar la alineación del molde | Semanal |

| autoclave | Inspeccionar válvulas de presión, sellos. | Mensual |

| Máquina cortadora | Afilar cuchillas | Semanal |

| Unidad de embalaje | Lubricar transportadores | Mensual |

Medidas de control de calidad

Mantener la calidad del producto está estrechamente relacionado con la eficiencia. Los bloques rechazados no sólo reducen la producción sino que también aumentan los costos de producción. La implementación de estrictas medidas de control de calidad garantiza que cada bloque cumpla con los estándares del pase.

Inspección de Materias Primas – Comprobar la humedad, el tamaño de las partículas y la composición química.

Monitoreo de procesos – Sensores en tiempo real para rastrear la densidad, la viscosidad de la lechada y las condiciones de curado.

Muestreo y prueba – Muestre periódicamente bloques terminados para determinar su resistencia, precisión dimensional y apariencia.

Bucles de retroalimentación – La comunicación rápida entre los equipos de control de calidad y producción garantiza que las acciones correctivas se implementen rápidamente.

Automatización y Digitalización

Las fábricas modernas de líneas de producción de bloques AAC adoptan cada vez más soluciones digitales y de automatización para aumentar la eficiencia. Los sistemas de control avanzados integran todas las etapas de producción, lo que permite un seguimiento y ajustes precisos.

Sistemas de control PLC – Los controladores lógicos programables gestionan y sincronizan las operaciones de la maquinaria.

Integración de IoT – Los dispositivos de Internet de las cosas proporcionan datos en tiempo real para el mantenimiento predictivo y la optimización de procesos.

Análisis de datos – Los datos históricos de producción pueden identificar ineficiencias y ayudar a mejorar la programación y la asignación de recursos.

Beneficios de la automatización

| Característica de automatización | Función | Ganancia de eficiencia |

|---|---|---|

| Control PLC | Operación centralizada de la máquina | Error humano reducido |

| Sensores de IoT | Monitoreo en tiempo real | Detección temprana de anomalías |

| Análisis de datos | Análisis de tendencias de producción. | Mejor planificación y rendimiento |

| Informes automatizados | Paneles de rendimiento | Toma de decisiones rápida |

Capacitación y gestión de la fuerza laboral

Un factor de eficiencia que a menudo se pasa por alto es el elemento humano. El personal debidamente capacitado puede operar maquinaria de manera más efectiva, responder a los problemas más rápido y mantener altos estándares de seguridad.

Entrenamiento Operativo – Educar a los operadores sobre las funciones de la maquinaria, la resolución de problemas y los protocolos de seguridad.

Programas de mejora continua – Alentar al personal a proporcionar comentarios sobre cuellos de botella o ineficiencias.

Monitoreo del desempeño – Realice un seguimiento del rendimiento individual y del equipo para optimizar la asignación de la fuerza laboral.

Consideraciones ambientales y de gestión de residuos

Las líneas eficientes de producción de bloques de AAC también integran prácticas sostenibles. La reducción de residuos y emisiones no sólo beneficia al medio ambiente sino que también puede mejorar la rentabilidad.

Reciclaje de Materias Primas – Reutilice los restos de lechada o bloques triturados para reducir el desperdicio.

Gestión del agua – Implementar sistemas de circuito cerrado para mezclar y limpiar agua.

Control de polvo – Utilice recolectores de polvo en las áreas de preparación y corte para minimizar la pérdida de material.

Conclusión

Maximizar la eficiencia en su línea de producción de bloques AAC requiere un enfoque multifacético, que incluye selección de equipos, optimización del flujo de trabajo, gestión de energía, mantenimiento, control de calidad, automatización, capacitación de la fuerza laboral y consideraciones ambientales. Al integrar cuidadosamente estas estrategias, las fábricas de líneas de producción de bloques AAC pueden lograr una mayor producción, una calidad constante, menores costos operativos y un menor tiempo de inactividad. La implementación de un plan de eficiencia estructurado no solo mejora la productividad sino que también mejora la sostenibilidad y competitividad a largo plazo de la industria de producción de bloques AAC.