Los bloques de hormigón celular esterilizado en autoclave (AAC) se han vuelto cada vez más populares en la industria de la construcción debido a sus propiedades de aislamiento térmico, insonorización y resistencia al fuego. Sin embargo, para que estos bloques cumplan con los estándares deseados, el control de calidad durante todo el proceso de producción es fundamental.

Introducción a la producción de bloques AAC

Los bloques AAC se fabrican con una mezcla de cemento, cal, agua, arena y un agente de expansión. El proceso implica mezclar estos ingredientes en una suspensión, que luego se vierte en moldes y se deja expandir antes de curarse en autoclaves. Este método produce bloques livianos pero duraderos que se usan ampliamente en la construcción de paredes, pisos y tabiques.

Control de calidad en un Línea de producción de bloques AAC No se trata sólo de garantizar la integridad estructural de los bloques sino también su seguridad, rendimiento y consistencia. El proceso de fabricación es un delicado equilibrio de materiales, tiempo y temperatura, todo lo cual debe controlarse de cerca.

Etapas clave en la producción de bloques AAC

Para comprender las medidas de control de calidad, es fundamental dividir el proceso en sus etapas clave:

Mezclado y preparación

El paso en la producción de bloques de AAC es la preparación de las materias primas. La calidad de ingredientes como cemento, cal y arena debe controlarse constantemente para evitar impurezas que puedan afectar el producto final. Un laboratorio de control de calidad debe probar estos materiales antes de que entren en el proceso de producción. En este caso puede resultar útil una tabla de materiales típicos y sus estándares de calidad esperados.

| Materiales | Estándar de calidad |

|---|---|

| Cemento | Debe cumplir con los estándares ASTM C150 |

| lima | Pureza mínima del 90% |

| arena | Debe estar libre de impurezas. |

| agua | Limpio y potable |

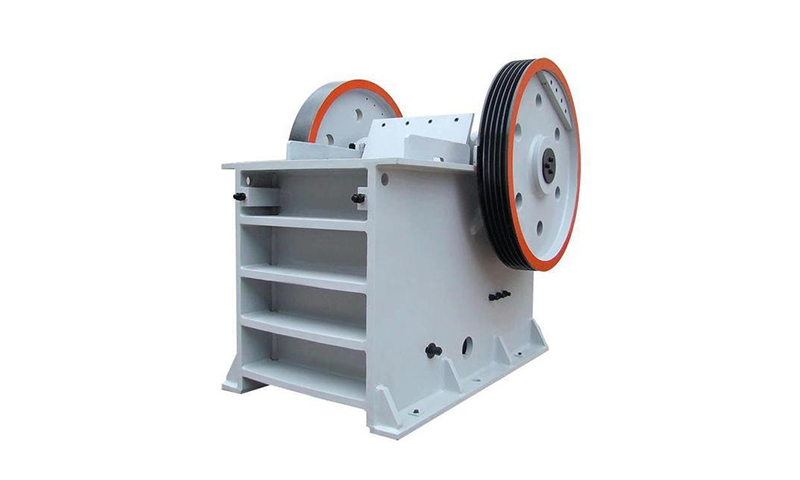

Proceso de mezcla

Una vez que los materiales están listos, se mezclan en proporciones específicas para crear una suspensión. Durante esta etapa, es fundamental controlar la consistencia de la mezcla para garantizar la uniformidad. La densidad y viscosidad de la suspensión impactan directamente en la textura y resistencia del producto final. Las variaciones en el tiempo de mezclado o la proporción incorrecta de ingredientes pueden producir bloques de mala calidad.

En esta etapa se deben realizar pruebas periódicas para confirmar que la mezcla se alinea con los estándares deseados. Una pequeña variación en la proporción de cemento y cal, por ejemplo, puede dar como resultado bloques demasiado débiles o propensos a agrietarse.

Moldeo y fraguado

Después de mezclar, la suspensión se vierte en moldes, donde se le permite fraguar y expandirse debido a la reacción química iniciada por el agente de expansión. El control de calidad durante esta etapa se centra en monitorear las dimensiones del molde y garantizar que los bloques mantengan una forma y un tamaño consistentes. Los moldes mal colocados pueden deformar los bloques, lo que puede afectar el proceso de construcción.

Para verificar la calidad en esta etapa, se debe implementar un programa de inspección regular y se deben tomar medidas para cada lote para garantizar la coherencia.

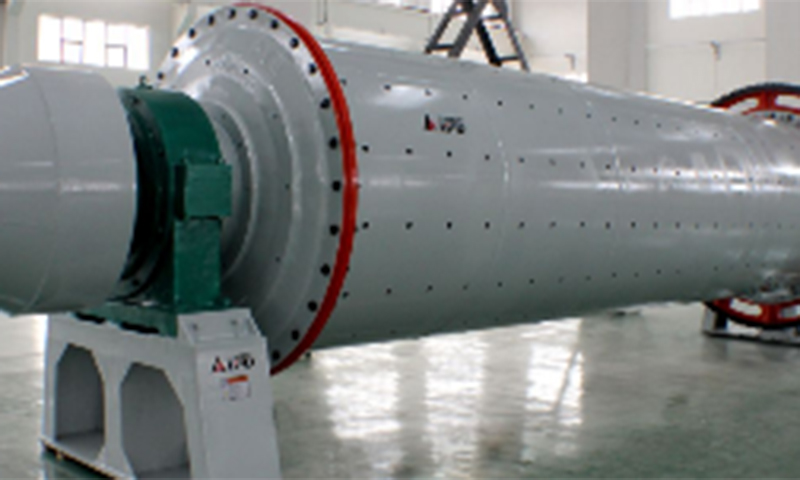

Proceso de curado

Una vez que los bloques han fraguado, se trasladan a autoclaves para su curado. El autoclave es un proceso de curado con vapor a alta presión que endurece los bloques de AAC. Durante esta etapa es fundamental controlar la temperatura, la presión y el tiempo de curado. Estos factores son críticos para lograr la resistencia y durabilidad requeridas.

Las desviaciones en la configuración del autoclave pueden causar bloqueos que se curan demasiado rápido o demasiado lento, afectando su rendimiento general. Por lo tanto, se deben utilizar sistemas de control automático y sensores para monitorear y ajustar estas condiciones en tiempo real.

Inspección y pruebas finales

Una vez que los bloques se curan y se retiran del autoclave, se someten a una serie de inspecciones finales. Estos incluyen controles visuales de grietas, irregularidades de la superficie y precisión dimensional. Se llevan a cabo una variedad de pruebas para garantizar que los bloques cumplan con los estándares requeridos de resistencia y conductividad térmica. Las pruebas comunes incluyen:

- Prueba de resistencia a la compresión: Garantiza que los bloques puedan soportar el peso de las estructuras del edificio.

- Prueba de aislamiento térmico: Mide las propiedades de retención de calor de los bloques.

- Prueba de densidad: Confirma que los bloques son livianos pero lo suficientemente fuertes para fines de construcción.

Cualquier bloque que no cumpla con los requisitos debe descartarse para mantener los estándares de calidad.

Sistemas de Control de Calidad y Automatización

Las líneas de producción de bloques AAC modernas a menudo incorporan sistemas automatizados que brindan monitoreo y control en tiempo real durante todo el proceso de producción. La automatización reduce el error humano y mejora la consistencia de los bloques. Estos sistemas utilizan sensores y actuadores para monitorear parámetros como la temperatura, la presión y el flujo de material.

Además, los sistemas de software sofisticados pueden recopilar datos a lo largo del proceso de producción y generar informes, que permiten a los operadores tomar decisiones informadas y tomar acciones correctivas cuando sea necesario.

Además de la automatización, es esencial contar con un equipo de control de calidad bien capacitado. Estos profesionales son responsables de realizar controles periódicos, mantener el equipo y realizar investigaciones para mejorar las técnicas de producción. Su papel es vital para garantizar que todos los bloques que salen de la línea de producción sean de calidad.

Desafíos clave en el control de calidad

A pesar de los avances en tecnología y automatización, mantener una calidad constante en la producción de bloques de AAC no está exento de desafíos. Algunos problemas comunes incluyen:

- Variación de Materias Primas: Pequeños cambios en las propiedades de materias primas como arena, cal o cemento pueden afectar la calidad del producto final.

- Calibración del equipo: Los equipos que no coinciden o la maquinaria mal calibrada pueden provocar una producción inconsistente.

- Error humano: Incluso con sistemas automatizados, la supervisión humana es necesaria para abordar cualquier discrepancia que pueda surgir durante el proceso de producción.

Abordar estos desafíos requiere monitoreo continuo, capacitación de los empleados e inversión continua en tecnologías de producción avanzadas.

Beneficios de un sólido sistema de control de calidad

Contar con un sólido sistema de control de calidad ofrece varios beneficios a los fabricantes de bloques AAC, que incluyen:

- Consistencia mejorada del producto: La calidad constante garantiza que todos los bloques cumplan con los mismos estándares, lo cual es esencial para los proyectos de construcción.

- Residuos reducidos: Al identificar los defectos en las primeras etapas del proceso de producción, los fabricantes pueden reducir el desperdicio y evitar errores costosos.

- Mayor satisfacción del cliente: Los ladrillos de alta calidad pueden reducir los problemas durante la construcción, satisfaciendo así a los clientes y ganando clientes habituales.

Preguntas frecuentes

1. ¿Cuál es el objetivo principal del control de calidad en la producción de bloques de AAC?

El objetivo principal es garantizar que los bloques producidos cumplan con los estándares requeridos en cuanto a resistencia, aislamiento y durabilidad. El control de calidad ayuda a prevenir defectos, reduce el desperdicio y garantiza que los bloques sean seguros y confiables para la construcción.

2. ¿Cómo se controla la temperatura durante el proceso de curado?

La temperatura se monitorea y controla de cerca mediante sensores y sistemas de control automático dentro del autoclave. Cualquier desviación del rango de temperatura ideal puede afectar la calidad de los bloques, por lo que son necesarios ajustes precisos.

3. ¿Qué tipos de pruebas se realizan en los bloques AAC?

Las pruebas comunes incluyen pruebas de resistencia a la compresión, pruebas de aislamiento térmico y pruebas de densidad. Estas pruebas garantizan que los bloques cumplan con los requisitos de rendimiento como resistencia, aislamiento y capacidad de carga.

4. ¿Pueden los sistemas automatizados reemplazar la participación humana en el control de calidad?

Si bien los sistemas automatizados pueden mejorar significativamente la coherencia y reducir los errores, la supervisión humana sigue siendo crucial. Se necesita personal capacitado para abordar problemas, interpretar datos y realizar los ajustes necesarios.

5. ¿Cómo afectan las variaciones de la materia prima a la calidad de los bloques AAC?

Incluso ligeras variaciones en las materias primas como cemento, cal y arena pueden producir diferencias en el producto final. Un abastecimiento constante y un seguimiento cuidadoso son esenciales para minimizar estas variaciones.