1. Sistema de control automatizado: control preciso, ahorro de energía de alta eficiencia

El núcleo de Línea de producción inteligente del panel de bloque AAC se encuentra en su sistema de control automatizado avanzado. Este sistema puede monitorear varios parámetros clave en el proceso de producción en tiempo real, incluida, entre otros, la relación de materia prima, el tiempo de mezcla, la temperatura de vertido, el tiempo de parada estática, la precisión de corte y las condiciones de curado de autoclave. A través de la recopilación y el análisis de datos precisos, el sistema puede ajustar automáticamente los parámetros de producción para garantizar la estabilidad y la eficiencia del proceso de producción.

La aplicación del sistema de control automatizado hace que el proceso de producción de la placa AAC sea más refinado e inteligente. Puede ajustar de manera flexible la cantidad de entrada de materias primas, la velocidad de mezcla, la temperatura de vertido, etc. de acuerdo con las necesidades de producción y los cambios ambientales, para evitar el consumo excesivo de energía. Durante el proceso de mezcla, el sistema puede controlar con precisión el tiempo de mezcla y la velocidad de mezcla para garantizar la mezcla completa de las materias primas y evitar los desechos de energía innecesarios.

El sistema de control automatizado también puede realizar un monitoreo remoto y una programación inteligente del proceso de producción. Los gerentes de producción pueden ver el estado de operación y el progreso de la producción de la línea de producción en tiempo real a través de computadoras o dispositivos móviles, y descubrir y resolver rápidamente problemas potenciales. Esta capacidad de monitoreo remoto y programación inteligente no solo mejora la eficiencia de producción, sino que también reduce la frecuencia de la intervención manual y el consumo de energía.

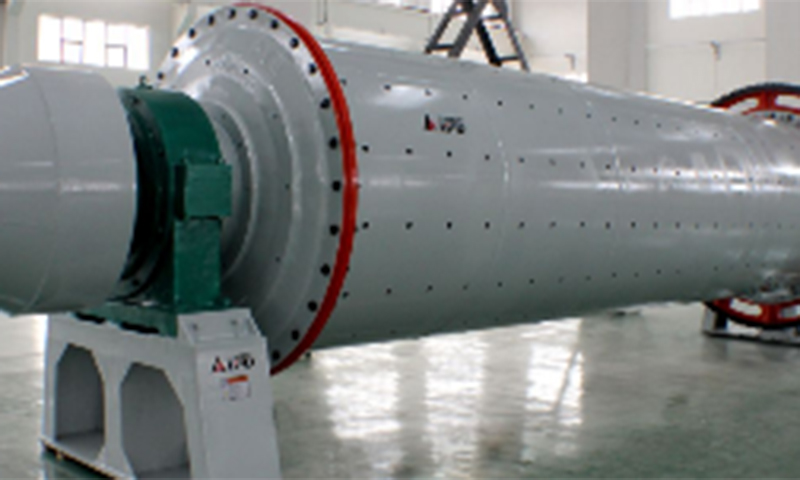

2. Equipo de mezcla eficiente: optimizar la mezcla, ahorrar energía y reducir el consumo

El sistema de mezcla es uno de los enlaces clave en el proceso de producción de los tableros AAC. La aplicación de equipos de mezcla eficientes es de gran importancia para mejorar la uniformidad de la mezcla de materia prima y reducir el consumo de energía.

El equipo de mezcla utilizado en la línea de producción inteligente de los tableros AAC generalmente tiene las características de alta potencia y alta eficiencia. Pueden mezclar completamente las materias primas en poco tiempo para garantizar la calidad y el rendimiento de los productos. Estos equipos de mezcla también están equipados con tecnologías avanzadas de ahorro de energía, como la regulación de la velocidad de frecuencia variable y la recuperación de energía, lo que reduce aún más el consumo de energía.

Durante el proceso de mezcla, el sistema puede ajustar automáticamente la velocidad y el tiempo de mezcla de acuerdo con la naturaleza de las materias primas y las necesidades de producción. Este método de control inteligente no solo mejora la eficiencia de mezcla, sino que también evita el consumo excesivo de energía. El equipo de mezcla también utiliza materiales resistentes al desgaste y resistentes a la corrosión para extender la vida útil del equipo y reducir la frecuencia de mantenimiento y reemplazo, reduciendo así indirectamente el consumo de energía.

3. Optimización estática de parada y corte: gestión fina, ahorro de energía y reducción de emisiones

La etapa de parada estática es un enlace importante en el proceso de producción de los tableros AAC. En esta etapa, el espacio en blanco debe endurecerse bajo condiciones de temperatura y humedad adecuadas. La línea de producción inteligente garantiza la estabilidad y la eficiencia de la etapa de parada estática a través de un sistema preciso de control de temperatura y humedad.

El sistema de control de temperatura y humedad puede ajustar automáticamente la temperatura y la humedad de la cámara estática de acuerdo con las propiedades del espacio en blanco y los requisitos de endurecimiento. Este método de control inteligente no solo mejora la calidad de endurecimiento del espacio en blanco, sino que también evita el consumo excesivo de energía. El diseño de la cámara estática también considera completamente los requisitos de ahorro de energía, adopta medidas de ahorro de energía, como la preservación y el aislamiento de calor, y reduce el consumo de energía.

En la etapa de corte, la línea de producción inteligente utiliza equipos de corte de alta precisión y sistemas de control de corte inteligente. Estos equipos pueden ajustar automáticamente los parámetros de corte y las rutas de corte de acuerdo con los requisitos de diseño para garantizar que el tamaño de la placa de corte sea preciso y que los bordes estén ordenados. El sistema de control de corte inteligente también puede monitorear el consumo de energía en el proceso de corte en tiempo real, hacer ajustes y optimizaciones oportunos, y reducir aún más el consumo de energía.

4. Recuperación y reutilización del calor del desperdicio: economía circular, ahorro de energía verde

La línea de producción inteligente del panel de bloques AAC generará una cierta cantidad de calor residual durante el proceso de producción. Para hacer un uso completo de este calor residual, la línea de producción generalmente está equipada con un sistema de recuperación de calor residual. El sistema puede recuperar y reutilizar el calor de los residuos y el calor de los residuos generados durante el proceso de producción para calentar materias primas, precalentar el aire, etc., reduciendo así el consumo de energía.

La aplicación del sistema de recuperación de calor de residuos no solo mejora la eficiencia de la utilización de la energía, sino que también reduce la emisión de residuos. Se da cuenta de que el reciclaje de energía y el ahorro de energía verde al convertir el calor de los residuos en energía térmica útil. Este concepto y práctica de la economía circular es de gran importancia para promover el desarrollo verde de la industria de la construcción.